مزایای استفاده از اسپری درایر در صنعت کاشی

مزایای استفاده از اسپری درایر در صنعت کاشی چیست ؟ در صنعت سرامیک امروزه خشک کن های افشان جهت تهیه پودر بسیار رایج هستند . این نوع از خشک کن ها از مدتها قبل برای تهیه برخی مواد غذایی مثل قهوه و شیر خشک استفاده می شدند ولی در صنعت سرامیک یک دستگاه جدید به شمار می روند .

در این مقاله قصد داریم به مزایای استفاده از اسپری درایر در صنعت کاشی بپردازیم پس در صورت تمایل تا پایان مطلب با ما همراه باشید .

مراحل تولید گرانول در spray dryer

خشک کن ها از استوانه هایی فولادی و ضد زنگ درست شده اند که قسمت انتهای استوانه به مخروطی ختم میشود . محل وارد شدن دوغاب به درون فضای استوانه میتواند در انتهای قسمت مخروط و یا در بالای خشک کن باشد . پاشیدن دوغاب به دو روش انجام می شود :

- روش اول : دوغاب بوسیله عبور از بین یک صفحه دوار و با سرعت زیاد در فضای خشک کن پاشش می شود .

- روش دوم : پاشیدن دوغاب مستلزم عبور آن از بین یک شیپوره می باشد که این روش در صنایع سرامیک بیشتر استفاده می شود .

برای آگاهی بیشتر مطالعه مقاله اسپری درایر صنعتی چیست؟ پیشنهاد می شود .

اجزای اسپری درایر

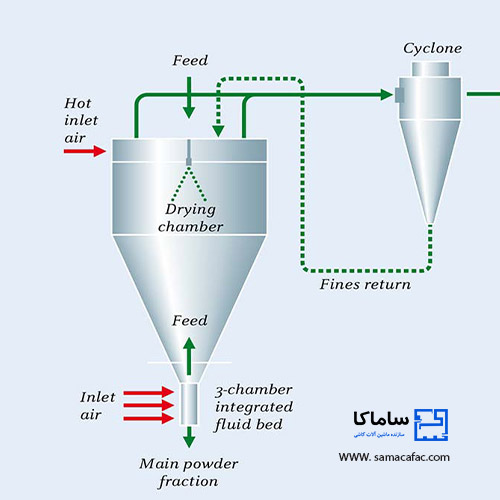

پروسه spray drying از 2 مرحله اسپری کردن مواد و قرار گیری در مجاورت گازی داغ تشکیل میگردد پس اجزای این سیستم بایستی بتوانند این مراحل را اجرا نمایند . اجزای سیستم به این شرح هستند :

- اجزای تغذیه مواد که شامل پمپ های تغذیه هستند .

- اجزای اسپری نمودن مواد که شامل نازلهای تمیز کننده یا دیسک های گریز از مرکز و یا پخش کننده ها هستند .

- اجزای ایجاد حرارت و گرما جهت تولید گازهای داغ که شامل مبدل های حرارتی ، مشعل و فن ها هستند .

- سیستمهای لوله کشی و انواع شیرها برای انتقال مواد و گازهای داغ .

- سیستمهای اندازه گیری و کنترل دما ، ولتاژ و جریان الکتریکی و میزان ورود گازهای داغ .

- محفظه خشک کن شامل بدنه اصلی با انتهای مخروط شکل .

- سیستم جمع آوری و جداسازی گرد و خاک از هوای خروجی شامل باتری های جدا کننده و سیکلون ها .

پیشنهاد می کنیم مطالعه مقاله کاهش هزینه تولید با تجهیزات اسپری درایر را از دست ندهید .

پارامترهای موثر بر اسپری درایر کدامند ؟

– رطوبت : هر چه آب درون دوغاب بیشتر پودر گرانوله ریزتر می شود . اگر رطوبت کم باشد عیوبی در پرس کردن ایجاد می شود و اگر زیاد باشد در تمیز کردن قالب پرس مشکلاتی ایجاد می شود .

– فشار پمپ : هر چه فشار پمپ بیشتر باشد قطر گرانولها بیشتر می شود .

– ویسکوزیته : هر چه ویسکوزیته دوغاب بیشتر باشد سرعت خشک شدن آن کاهش می یابد و گرانولها درشت تر می شود .

– ضخامت حلزونی : هر چه حلزونی داخل مخزن ضخیم تر باشد قطر گرانولها بیشتر می شود .

مزایای استفاده از اسپری درایر در صنعت کاشی

در spray dryer چون گرانولهای تشکیل یافته در معرض دما و حرارت بیش از حد قرار نمیگیرند مشکلی که در خشک کن های غلطکی وجود دارد در خشک کن های افشان وجود ندارد و در این خشک کن ها امکان حصول به اندازه و مقدار دقیق آب وجود خواهد داشت .

این از مهمترین مزایای این نوع خشک کن ها در صنعت سرامیک می باشد. برتری دیگر شکل دانه ها و ذرات پودر حاصل از نوع افشان است زیرا این ذرات پودر کروی هستند و این غلتیدن و حرکت ذرات را روی هم و شکل گیری بهتر آن ها را در قالب موجب می شود .

نخستین تولیدکننده اسپری درایر

ساماکا ، با سابقه بیش از نیم قرن تجربه در ساخت دستگاه اسپری درایر و تامین تجهیزات ماشین آلات کاشی و سرامیک و به کارگیری از تکنولوژی روز جهان ، جزو برترین تولیدکنندگان این حوزه محسوب می شود .