فرآیند تولید انواع سرامیک

در گذشته ها سرامیک به محصولی می گفتند که با دوغاب آب و خاک درست می شد و در محیطی گرم توسط حرارت آتش خشک و سخت می شد اما امروزه سرامیک تعریف دیگری دارد که عبارتند از محصولی که از مواد معدنی غیرفلزی ساخته شده و در حرارت سخت شده است .

انواع سرامیک در خانه سازی و صنعت استفاده می شوند . در ادامه به انواع سرامیک و فرآیند تولید آنها خواهیم پرداخت . ساماکا اولین سازنده اسپری درایر و دستگاههای تولید کاشی در ایران شما را به مطالعه این مقاله دعوت می کند .

انواع سرامیک از نظر ساخت

- سرامیک های دیرگداز

- فرآورده های سرامیکی تکنیکی و ویژه (مثل سرامیک های ضد اسید)

- فرآورده های سرامیکی ظریف

- فرآورده های سرامیکی زمخت

فرآورده های سرامیکی به دسته های زیر تقسیم می شوند :

- سرامیک بهداشتی ساختمانی (حمام و سرویس بهداشتی)

- ظروف خانگی سرامیکی

- کاشی ها

- مقره ها و عایق های الکتریکی

برای اطلاع از قیمت و ساخت دستگاه اسپری درایر با ما تماس بگیرید.

دستگاههای مورد استفاده برای تولید کاشی و سرامیک کدامند ؟

در کارخانجات تولید کاشی و سرامیک جهت تولید محصولات از ابزارآلات و ماشین های پیشرفته ای استفاده می شود که این دستگاهها به ترتیب استفاده در فرآیند ساخت سرامیک به قرار زیر می باشند :

- سنگ شکن

- باکسفیدر

- بالمیل دوغاب و لعاب

- اسپری درایر

- دستگاه پرس

- کوره های تونلی و رولری

- خط لعاب و دکور زنی

- دستگاههای بسته بندی و درجه بندی

مراحل تولید کاشی و سرامیک

مرحله 1 : آماده کردن مواد اولیه

کاشی ها از خاک های مختلف ساخته می شوند و براساس کاربردی که دارند از مواد اولیه متفاوت مانند پر کننده ها یا فیلرها ، مواد اولیه پلاستیک ، کمک ذوب ها یا گداز آورها ساخته میشوند .

البته مقصود از مواد اولیه پلاستیک ، خاصیت پلاستیسیته خاک رس می باشد که در اثر این خاصیت یک جسم می تواند در اثر ضربه و فشار حالتی ارتجاعی از خود نشان داده و بدون اینکه بشکند تغییر شکل پیدا کند و وقتی ضربه و فشار برداشته شد باز هم به حالت اول بازگردد . یکی از خاصیت های خاک رس داشتن پلاستیسیته می باشد .

فیلرها و پر کننده ها نیز مواد غیر پلاستیک هستند که دمای ذوب بالا و همچنین مقاومت شیمیایی بالایی دارند و از تغییر شکل بدنه در وقت حرارت دهی و پخت جلوگیری می نمایند . این مورد کمک می کند که لعاب با کیفیت بالاتری با سرامیک پیوند برقرار نماید .

گدازآورها موادی هستند که در سرامیک و کاشی سازی مصرف بالایی دارند که این به دلیل کاهش نقطه ذوب لعاب یا بدنه است . این مواد در هنگام حرارت دیدن ذوب می شوند و زمانیکه در حال سرد شدن هستند بحالت شیشه درمی آیند .

مهمترین گدازآورها شامل اکسیدهای سدیم ، پتاسیم ، کلسیم و منیزیم است که برای تامین آنها بایستی از فلدسپاتهای سدیک ، پتاسیک و کلسیک استفاده نمود .

مرحله اول شامل مراحل زیر می باشد :

- آماده سازی و خرد سازی مواد دانه درشته و سخت که بوسیله سنگ شکن ها انجام می شود .

- آسیاب کردن که برای اینکار از آسیابهای گلوله استفاده می کنند .

- در آسیاب همراه با مواد اولیه کمی هم روان ساز نظیر سیلیکات سدیم می افزایند که کم کم در زمان آسیاب کاری ملات نهایی به یک دوغاب روان تبدیل گردد.

اگر در زمینه تولید کاشی و سرامیک فعالیت دارید مقاله اسپری درایر کاشی را از دست ندهید.

مرحله دوم : آماده سازی پودر

در این مرحله بایستی از دستگاه اسپری درایر یا همان خشک کن های افشان استفاده کرد . دوغابی که از مرحله قبل به دست آمده در مخازنی ریخته میشود و سپس پمپ هایی با فشار زیاد دوغاب را به یک محفظه استوانه ای که همان اسپری درایر است می رسانند و دوغاب را در هوا اسپری نموده که در نتیجه تماس دوغاب با هوای گرم پودری نرم روی نوار نقاله در زیر استوانه می ریزد .

کیفیت این پودر به عوامل زیر بستگی دارد :

- نوع اسپری درایر

- نوع نازلهای پاشنده و تعداد ، اندازه و آرایش سوراخ ها

- فشار پمپ و کیفیت پمپاژ

- رطوبت و دانه بندی پودر

- ابعاد محفظه

- کیفیت دوغاب و فرمول بدنه مخصوصا پلاستیسیته آن ها

- دانسیته و ویسکوزیته و دانه بندی دوغاب

- حرارت و فشار داخل محفظه

- میزان رطوبت محفظه

- ثبات فشار گاز

- ماندگاری پودر

- استحکام پودر و هموژن بودن رطوبت آن ها

- جنس نازلها و سایر اجزاء نازل

دستگاه درایر کاشی که از نوع اسپری درایر صنعتی محسوب می شود امروزه در تولیدات کاشی و سرامیک اهمیت بسیاری دارد و فرآیند تولید انواع سرامیک را آسان کرده است.

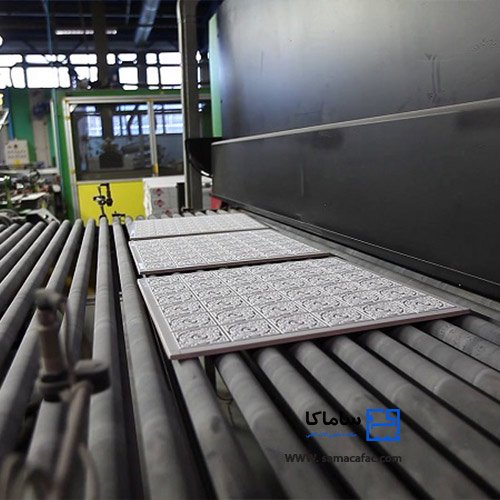

مرحله سوم : پرس کردن یا شکل دهی پودر

در این مرحله مخلوط مواد اولیه که بصورت پودر با دانه بندی مناسب درآمده تحت فشار در حفره های قالب قرار میگیرد و به این ترتیب شکل قالب را می گیرد . در این وضعیت رطوبت پودر باید در حدود 5 درصد باشد .

مرحله چهارم : خشک کردن کاشی و سرامیک

در گذشته خشک کردن کاشی و سرامیک در تونلهای طولانی صورت می گرفت و چند روز هم به طول می انجامید ولی امروزه با استفاده از دستگاههای خشک کن مدرن در حدود 20 دقیقه می توان سرامیک را خشک کرد .

روش خشک کردن قدیمی یک عیب دیگر نیز داشت و آن ترک خوردگی و جای گذاشتن کاشی ها و سرامیک ها روی هم می شد که در دستگاههای جدید امروزی این مشکل حل گردیده است .

مرحله پنجم : اصلاحات ظاهری و انجام لعاب کاری

در کاشیهای تک پخت نظیر کاشیهای دیواری ، کف و پرسلان لعاب دار پس از خشک شدن ، کاشی وارد مسیر آبی میشود و بعد لعاب کاری آستری (آنگوب) روی آن اعمال می گردد و بعد لعاب کاری با دستگاههای دیگر انجام می شود و طرح های موردنظر نیز روی آنها انجام می شود .

مرحله ششم : پخت کاشی و سرامیک

پس از مرحله لعاب کاری نوبت به پختن سرامیک و کاشی می رسد . اساس پخت کاشی و سرامیک منحنی زمان و دما است که در محصولات مختلف متفاوت است و این منحنی با توجه به تنظیمات ترموکوپل و دما در نظر گرفته می شود .

مرحله هفتم : پولیش کاری

این مرحله تنها برای کاشیهای گرانیتی بدون لعاب است که این دسته از کاشیها قدرت جذب آب کمتر از نیم درصد دارند . پولیش کاری برای این انجام می شود که روزنه هایی که احتمالا روی سطح وجود دارند و نفوذ آب را بیشتر کرده و عمر کاشی را می کاهند را از بین ببرند .

ساماکا تولید کننده محصولات کاشی و سرامیک و اولین تولیدکننده دستگاه اسپری در ایران آماده ارائه خدمات به شما تولید کنندگان عزیز می باشد.

ساماکا تولید کننده برتر اسپری درایر

ساماکا با بیش از نیم قرن تجربه در زمینه ساخت اسپری درایر و تجهیز ماشین آلات ساخت کاشی و سرامیک و استفاده از برترین تکنولوژی های روز دنیا و بکارگیری نیروی کار مجرب و متخصص آماده ارائه خدمات در زمینه فروش و تجهیز ماشین آلات کارخانجات کاشی و سرامیک و صنایع مرتبط می باشد . جهت خرید و دریافت خدمات پس از فروش کافیست با ساماکا تماس بگیرید .