خشک کن پاششی یا اسپری درایر

اسپری درایر (خشک کن پاششی) نوعی کاهش رطوبت مواد برای تهیه ذرات ریز یا گرانول بوسیله اسپری نمودن مواد و مجاورت آن ها با عاملی گازی شکل و داغ عمل می نماید . در واقع خشک کن پاششی یا اسپری درایر روشی است که می توان با آن پودر خشک را از یک مایع بدست آورد .

از روش spray dryer در صنایع غذایی ، دارویی ، کودهای شیمیایی و ساخت کاشی و سرامیک استفاده می شود. اگر در زمینه تولید کاشی و سرامیک فعالیت دارید می توانید از مجموعه ساماکا اولین تولیدکننده اسپری درایر کاشی و ماشین آلات تولید کاشی و سرامیک در تامین و تجهیز ماشین آلات کارگاه و کارخانه خود کمک بگیرید.

چرا از اسپری خشک کن استفاده کنیم؟

اسپری درایر ها در مقایسه با سایر روش های خشک کردن می توانند محصول را خیلی سریع خشک کنند. آنها همچنین یک محلول (یا دوغاب) را در یک مرحله به پودر خشک تبدیل می کنند که این فرآیند را ساده می کند و حاشیه سود را بهبود می بخشد.

خشک کن پاششی یا اسپری درایر از چه قسمت هایی تشکیل شده است؟

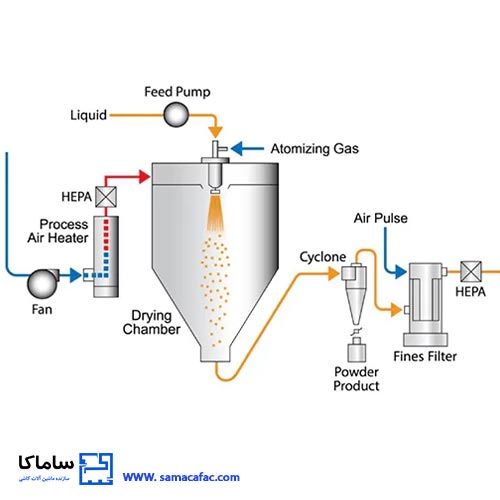

قطعات اصلی دستگاه اسپری خشک کن عبارتند از:

- پمپ تغذیه

- اتمایزر یا نازل اسپری

- دیفیوزر اسپری درایر

- سیکلون اسپری درایر

- ونتیلاتور

- پروانه بکوارد

- پاشش لنس اسپری درایر

- سیوینگ کوره

- کولینگ خروجی

- ونتیلاتور

مقاله پیشنهادی : مشخصات اسپری درایر چیست؟

از خشک کن پاششی در تولید چه محصولاتی استفاده می شود ؟

پودر شیر خشک ، سوپ های فوری ، مواد دارویی با دوز جامد ، قهوه فوری ، مواد شوینده و رنگ ها تنها چند نمونه از محصولات اسپری خشک شده در بازار هستند . خشک کردن با اسپری روشی زیبا برای خشک کردن مواد جامد از محلول ها ، امولسیون ها و سوسپانسیون های آبی یا آلی است .

از زمان استفاده از دستگاه اسپری درایر در تولید کاشی و سرامیک زمان زیادی نمی گذرد و این روش توانسته در تولید کاشی و سرامیک باکیفیت بسیار سودمند باشد. اولین اسپری درایر کاشی حدود 50 سال پیش تولید شد که اولین آن در ایران توسط مجموعه ساماکا ساخته شد .

هم اکنون نیز مجموعه ساماکا تولید ، تامین و تجهیز دستگاه اسپری درایر کاشی و سایر دستگاههای تولید کاشی و سرامیک را بعهده دارد. برای دریافت اطلاعات بیشتر می توانید با مجموعه ساماکا تماس بگیرید .

آیا خشک کردن اسپری ایمن است ؟

خطر عوارض جانبی همیشه در هر عملیات خشک کردن اسپری وجود دارد . خشک کردن با اسپری یک فرآیند فیزیکی- شیمیایی است که در آن تبخیر مایع را به پودر خشک تبدیل می کند و هر جا پودر یا گرد و غبار در کارخانه های خشک کردن اسپری وجود داشته باشد ، خطر انفجار یا حتی آتش سوزی وجود دارد.

خشک کردن اسپری روشی برای تشکیل پودر خشک از مایع یا دوغاب با خشک کردن سریع با گاز داغ است. این روش ترجیحی برای خشک کردن بسیاری از مواد حساس به حرارت مانند غذاها و داروها یا موادی است که ممکن است به اندازه ذرات بسیار سازگار و ریز نیاز داشته باشند .

هوا با محیط خشک کن گرم می شود. با این حال ، اگر مایع یک حلال قابل اشتعال و به اکسیژن حساس باشد ، از نیتروژن استفاده می شود.

مطالعه بیشتر: کاربرد اسپری درایر در صنایع

کارکرد اسپری درایر چگونه است ؟

همه اسپری خشک کن ها از نوعی دستگاه اتمایزر یا نازل اسپری برای پخش کردن مایع یا دوغاب در یک اسپری قطره کنترل شده استفاده می کنند . رایج ترین آنها دیسک دوار و نازل های چرخشی فشار قوی تک سیال هستند.

چرخ های اتمایزر به عنوان توزیع اندازه ذرات وسیع تری شناخته شده اند ، اما هر دو روش امکان توزیع ثابت اندازه ذرات را فراهم می کنند. روش دیگر ، برای برخی از کاربردها از نازل های دو مایع یا اولتراسونیک استفاده می شود .

بسته به نیاز فرآیند ، اندازه قطرات از 10 تا 500 میکرومتر با انتخاب مناسب قابل دستیابی است . رایج ترین کاربردها در محدوده قطر 100 تا 200 میکرومتر است .

رایج ترین انواع اسپری خشک کن ها تک اثر نامیده می شوند . آنها یک منبع واحد هوای خشک کننده در بالای محفظه هستند . در بیشتر موارد هوا در همان جهت مایع پاشیده شده (هم جریان) دمیده می شود. پودر ریز تولید می شود ، اما می تواند جریان ضعیفی داشته باشد و گرد و غبار زیادی تولید کند .

برای غلبه بر گرد و غبار و جریان ضعیف پودر ، نسل جدیدی از اسپری خشک کن ها به نام اسپری خشک کن های چند اثره تولید شده است . به جای خشک کردن مایع در یک مرحله ، خشک کردن از طریق دو مرحله انجام می شود : اول در بالا (طبق اثر تکی) و دوم با یک بستر استاتیک یکپارچه در پایین محفظه .

بستر یک محیط مرطوب را فراهم می کند که باعث می شود ذرات کوچکتر جمع شوند و اندازه ذرات یکنواخت تری تولید می کنند که معمولاً محدوده بین 100 تا 300 میکرومتر است . این پودرها به دلیل اندازه ذرات بزرگتر جریان آزاد دارند .

پودرهای ریز تولید شده توسط مرحله اول خشک کردن را می توان در جریان مداوم یا در بالای محفظه (در اطراف مایع اسپری شده) یا در پایین ، در داخل بستر سیال یکپارچه بازیافت کرد . خشک کردن پودر تهویه را می توان بر روی یک بستر سیال ارتعاشی خارجی نهایی کرد .

گاز خشک کننده داغ را می توان به عنوان یک جریان همزمان ، در جهتی مشابه با اتمایزر مایع پاشیده شده ، یا جریان مخالف ، جایی که هوای گرم بر خلاف جریان اتمی ساز جریان می یابد ، عبور داد . با جریان همزمان ، ذرات زمان کمتری را در سیستم و جداکننده ذرات (معمولاً یک دستگاه سیکلون) صرف می کنند.

با جریان مخالف ، ذرات زمان بیشتری را در سیستم می گذرانند و معمولاً با یک سیستم بستر سیال جفت می شوند . جریان همزمان به طور کلی به سیستم اجازه می دهد تا کارایی بیشتری داشته باشد .

مطالب مرتبط : راهنمای انتخاب اسپری درایر برای تولید کاشی

نخستین تولیدکننده اسپری درایر کاشی

ساماکا ، با سابقه بیش از نیم قرن تجربه در ساخت دستگاه اسپری درایر و تامین تجهیزات ماشین آلات کاشی و سرامیک و به کارگیری از تکنولوژی روز جهان ، جزو برترین تولیدکنندگان این حوزه محسوب می شود .